|

|

|

|

|

| СТАТЬЯ | ||||

Вновь о неожиданных результатах гидравлического удараВ.В.Шишов, главный инженер

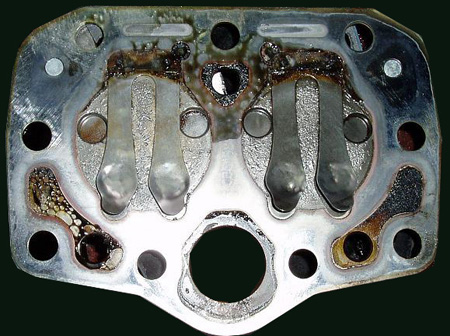

Группы компаний "Фармина" Холодильные компрессоры (КМ) часто выходят из строя из - за влажного хода (ВХ) и гидравлического удара (ГУ). При этом происходящие поломки в большинстве случаев таковы, что требуется полная замена КМ или, как минимум, серьезный ремонт. ВХ и ГУ возможны при запуске (особенно зимой), а также при избыточном количестве хладагента в системе, неправильной регулировке терморегулирующего клапана, реверсировании цикла, обмерзании испарителя, оттайке. Признаками ВХ и ГУ являются: уменьшение перегрева на всасывании и температуры нагнетания; появление инея на картере компрессора при отрицательных температурах кипения; стуки в цилиндрах и повышенная вибрация КМ, являющиеся признаками ГУ. Электронная система контроля позволяет отследить уменьшение перегрева на всасывании: на сегодняшний день это основной способ предупреждения ВХ. Наилучшая защита от ВХ и ГУ – установка на всасывающей линии перед КМ отделителя жидкости (в некоторых случаях его применение настоятельно рекомендуется*); возможно использование при запуске "цикла с вакуумированием". Защита при запуске от ГУ с помощью вибродатчика известна только у КМ фирмы BOCK. Датчик связан с электронным блоком BCM 2000, представляющим собой многофункциональную систему защиты с восемью функциями контроля. Прибор входит в стандартное оснащение моделей HG8 и предлагается как опция для других КМ. В поршневых КМ для защиты от ГУ некогда предусматривались ложные крышки с буферными пружинами или дополнительные пружины для подъема клапанов, отсутствующие в современных коммерческих поршневых КМ, поэтому предупреждение ГУ в них особенно актуально. Следует обратить внимание на участившиеся прорывы прокладок в головках цилиндров между полостями нагнетания и всасывания, а также на потерю герметичности всасывающих клапанов при ГУ (см. рисунок, а). При этом растет температура нагнетания, что ведет при продолжении работы к заклиниванию поршней, а затем и разрушению группы движения. Внешние признаки при работе КМ (высокие температуры газа и головки цилиндров) вводят в заблуждение механиков, и они пробуют устранить эти явления различными способами, кроме единственно правильного – остановки КМ и его ремонта (если это еще возможно). При вскрытии поступившего по рекламации КМ тоже не сразу очевидна первопричина поломки. На внутренних деталях заметен нагар (см. рисунок, б), поэтому появляется желание объяснить аварию недостаточной смазкой деталей. Подобные аварии заставляют вспомнить о необходимости контроля температуры нагнетания. В головках цилиндров КМ фирмы BOCK предусмотрены специальные места для установки защитных термостатов (дополнительная опция), связанных с электронными блоками защиты MP10 или INT69VS. На крупных моделях КМ серии HA/HG 4-7 рекомендуется использовать защитный термостат для каждой головки цилиндров. Проведенная благодаря термостатам по результатам диагностики замена прокладки клапанной доски или клапанов позволяют спасти КМ от разрушения. В современных КМ, например спиральных, тепловая защита устанавливается внутри КМ. Заводы – изготовители дают свои рекомендации по допустимой температуре нагнетания: L`unite Hermetique - температура не должна превышать 135°С на поверхности нагнетательной трубы; BOCK - температура отключения 140°С. Практический опыт работы свидетельствует, что для повышения ресурса работы КМ температура нагнетания, замеренная на трубе, должна быть 105...110°;С. Кратковременные превышения температуры приемлемы.

Рис.а  Рис.б Поломки при ГУ: |

|

|||||||||||||||

|

|

|

|

|

||||

Design: Odintsova E.

|

||||||||