|

|

|

|

|

| СТАТЬЯ | ||||

Поиски способов повышения эффективности поршневых компрессоровВ.В.Шишов, главный инженер

Группы компаний "Фармина"

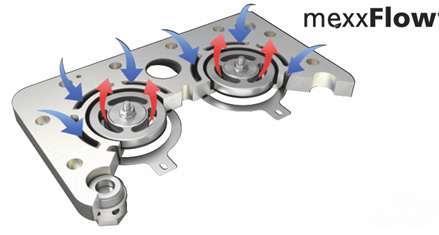

Не утихают споры о будущем поршневых компрессоров (КМ), которым многие специалисты оставляли область небольших производительностей, где трудно воплотить другие компрессорные технологии. Но события последнего года показали, что поршневые КМ еще не отжили свой век и имеют неплохую перспективу. Во – первых, это область транскритических холодильных циклов на CO2. GEA Bock, лидер в этом направлении, производит расширенный ряд полугерметичных компрессоров для CO2 для работы как в транскритических, так и в докритических циклах. Во - вторых, продолжается успешная борьба за рост эффективности поршневых КМ: холодильный коэффициент КМ GEA Bock повышается в среднем на 15% благодаря оптимизации потоков газа через новые клапаны MexxFlow® в сочетании с адаптированной к ним головкой блока цилиндров. Девиз нового клапанного узла – "большая холодопроизводительность и низкое энергопотребление" (Рис.1).  Рис.1. Клапанный узел MexxFlow® Успеха удалось достичь благодаря тому, что всасывающий и нагнетательный клапаны поменяли местами: нагнетательный расположили в центре, а всасывающий по периферии. В результате площадь проходного сечения всасывающих каналов увеличилась на 101%, а нагнетательных - на 87%, что привело к резкому повышению эффективности КМ. Безусловно, сократились тепловые потери от теплообмена потока газа со стенками каналов. Клапаны и газовые каналы – это область, привлекающая внимание конструкторов, стремящихся улучшить КМ. Компания Сopeland одна из первых пошла на усложнение конструкции клапанов, примером чему служит cпециальная конструкция клапанной доски Discus (Рис.2). Она позволяет снизить потери на всасывании и уменьшить "мертвый объем" до 1%. Для изготовления деталей нагнетательного клапана Discus используется полимер, имеющий высокие термическую стойкость и ударную прочность. Применение этой технологии позволило повысить холодильный коэффициент на 15%.  Рис.2. Клапанный узел Discus

Наблюдаются две тенденции: увеличения диаметра цилиндра КМ, что позволяет увеличить площади проходных сечений клапанов, и уменьшения хода поршня с целью повышения максимальной частоты вращения вала при частотном регулировании. Следующего рывка в поршневой технологии следует ожидать от повышения чистоты вращения вала КМ благодаря применению легких композитных материалов при изготовлении поршней и шатунов, что уменьшит инерционные силы группы движения. |

|

|||||||||||||||

|

|

|

|

|

||||

Design: Odintsova E.

|

||||||||